The OWO Courtyard Pavilion

In de Grand Courtyard van The OWO, het voormalige Old War Office in Whitehall, Londen, is een nieuw en eigentijds paviljoen gerealiseerd. Dit ontwerp van DaeWha Kang Design is een combinatie van architectonische poezie en technische precisie. In het oogspringend is het dak dat is bedekt met 3D-gevormde, spiegelgepolijste roestvrijstalen panelen. Octatube vertaalde het unieke ontwerp naar een technisch uitvoerbaar concept en deed de engineering en realisatie.

Historische context: transpformatie van het Old War Office

Het Old War Office is een Grade II* monument in Londen met een rijke politieke geschiedenis. Na jaren van leegestand is het gebouw herontwikkeld tot The OWO: een exclusieve bestemming met een Raffles-hotel (120 kamers), 85 appartementen, negen restaurants en drie bars. Het ronde paviljoen op de binnenplaats huisvest het Franse restaurant Café Lapérouse.

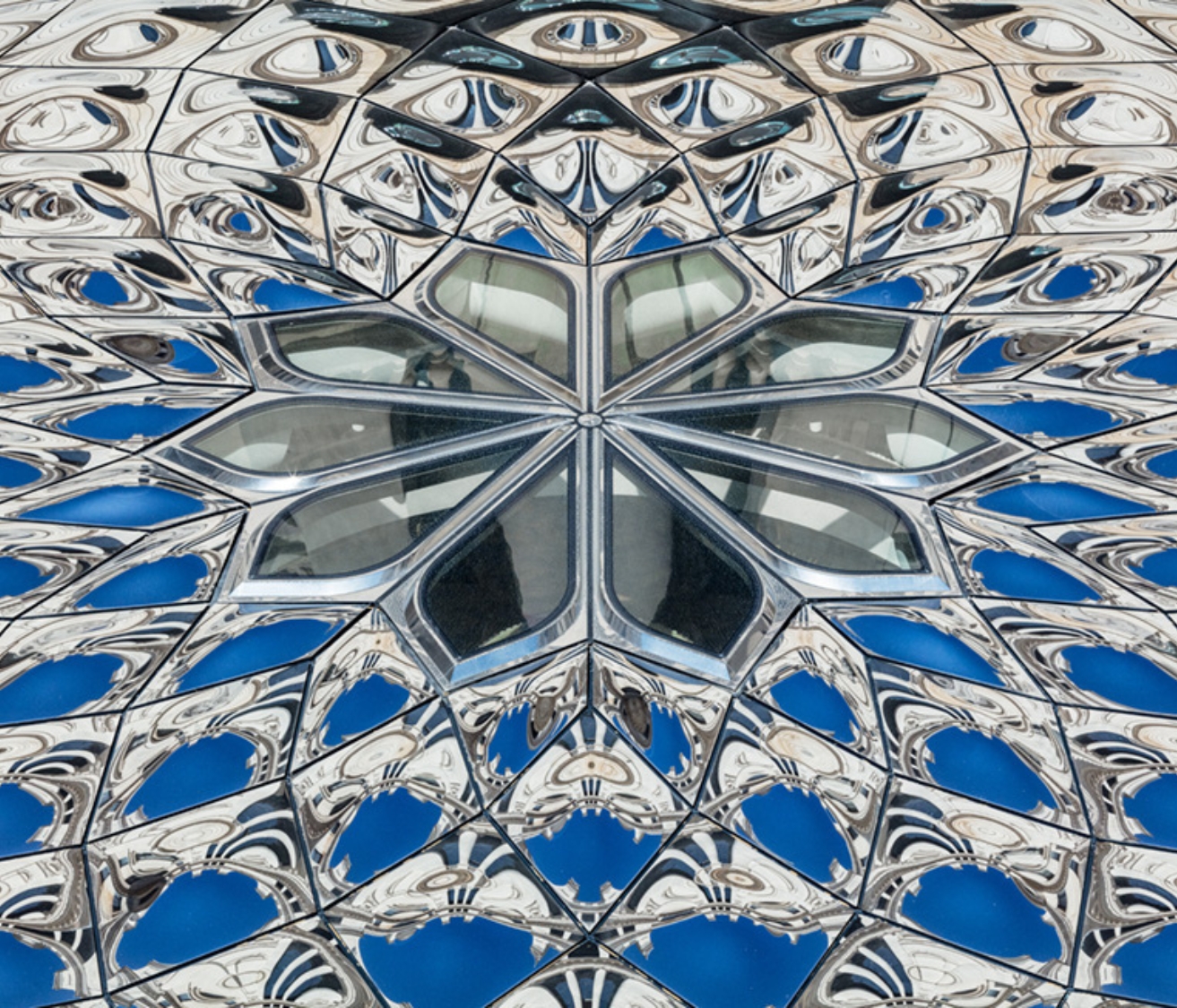

Geometrische verfijnd dak

Het paviljoendak bestaat uit spiegelende, 3D-gevormde panelen in een patroon dat doet denken aan zonnebloemen. Deze mathematische geometrie - volledig vrij van rechte lijnen - zorgt voor een luchtige en dynamische uitsraling te midden van de historische, monumentale omgeving. Het golvende dak vereiste maatwerkoplossingen en slim vakmanschap tot op de milimeter. Onze engineers hebben de oorspronkelijke ontwerpintentie weten te behouden.

3D-productiemodel als communicatietool

Octatube bood technische ondersteuning en hielp bij de haalbaarheid van de oplossingen en het verlagen van de risico's. We ontwikkelde een gedetailleerd 3D-fabricagemodel op basis van de modellen van de architect. Dit model is vanaf het eerste begin gebruikt om:

- de uitdagende geometrie te verfijnen

- vorm van het dak te visualiseren om zo complexe geometrische details en interfaces te bespreken,

- technische knelpunten bij fabricage en installatie vroegtijdig te signaleren,

- multidisciplinaire samenwerking te faciliteren.

Spiegelgepolijste panelen: vakwerk in staal

Het maken van spiegelgepolijste, roestvrijstalen 3D-panelen is een vak apart. De slechts 2 mm dikke panelen vervomen gemakkelijk wanneer er hitte wordt toegepast. Het vereist speciale gereedschappen en apparatuur om mee te werken. Bovendien kunnen krassen of deuken op de panelen de visuele integriteit aantasten, waardoor ze ongeschikt worden voor gebruik. Uiterst nauwkeurige verwerking was vereist.

Om de spiegelpanelen te ontwikkelen en te leveren, hebben we samenwerkgewerkt met onze gespecialiseerde leveranciers. Om panelen te maken die het 3D-model nauwkeurig weerspiegelen, is gebruikgemaakt van:

- hydraulisch 3D-persen,

- high-end lasersnijden,

- handmatig polijsten,

- structureel lijmen.

Het resultaat: 202 perfecte panelen, stuk voor stuk beschermd, geinspecteerd en geinstalleerd met behulp van gespecialiseerde detaillering en technieken om een strakke en veilige pasvorm te garanderen.

Subconstructie en montage: onzichtbare precisie

Door een rand van 20 mm lijken de dunnen panelen zwaar en massief. Achter deze rand schuilt een slim ontworpen subconstructie. Z-vormige gezette staalprofielen op verstelbare consoles zorgen voor een tolerantie van slechts 2 mm bij plaatsing. Het bevestigingssysteem is uitgevoerd met structurele verlijming en stiftlassen. Door visuele staalverbindingen te vermijden, blijft de esthetiek volledig intact.

Gevelstijlen met meerdere functies

Visueel gezien daalt het spiegeldak af in een sokkel van 42 verticale 'stelen'. Deze stijlen waren complexe elementen om te vervaardigen door hun vorm, functie en slanke profiel. Ze bestaan uit twee stukken, hebben een uitdagende geometrie en zijn voorgebogen in een lasmal om ze recht te krijgen en te houden.

De gevelstijlen zijn bewust visueel geminimaliseerd, ondanks hun multifunctionaliteit. De gevelstijlen:

- fungeren als trekelelementen om opwaartse vervorming te voorkomen in plaats van compressie te ondersteunen

- ondersteunen de kozijnen,

- herbergen hemelwaterafvoer,

- en dragen bij aan hermische isolatie.

Transparantie en licht: de gevel en het dakraam

Het paviljoen is opgebouwd uit vijf stalen kolommen met armen. Bovenop deze structuur zijn tien gebogen dakschalen geplaatst, In het midden van het dak beveindt zich een bloemvormig dakraam. We hebben het stalen frame van dit bloemvormige dakraam tot op de millimeter nauwkeurig op maat gemaakt. De ongebruikelijke vormen vergde handwerk bij het lassen en polijsten. We hebben het dakraam met één hijsbeweging perfect gepositioneerd in de staalconstructie.

De gevel bestaat uit dubbel geïsoleerde glaspanelen met een graduele spiegelcoating aan de boven- en onderkant. Die overgang zorgt voor:

- visuele rust,

- betere energieprestaties,

- en een naadloze aansluiting met het spiegelende dak.

De kozijnen zijn van donkerder roestvrij staal om te contrasteren met de spiegelende stelen en het dak.

Mock-up en precisie in uitvoering

We hebben tijdens het proces een visuele mock-up (VMU) op ware grootte gemaakt. Dit hielp bij het finetunen van details. We hebben de engineering en de gedetailleerde VMU tegelijkertijd uitgevoerd, binnen het korte tijdsbestek van vier maanden, waarbij we de engineering tot in de kleinste details uitwerkten.

Een van de belangrijkste uitdagingen bij het installeren van de panelen was de uitlijning. Hoge preciesie en gebruik van maatwerksjablonen garandeerden een soepele installatie, een perfecte uitlijning en daarmee visuele integriteit van het ontwerp.

Demontabel en duurzaam ontworpen

Herbruikbaarheid stond centraal. Door uitsluitend te werken met boutverbindingen en geen laswerk op locatie toe te passen, is het hele paviljoen demontabel. Het paviljoen kan op een andere locatie weer in elkaar worden gezet zonder dat het nodig is elementen te herproduceren. Dit verlengt de levenscyclus van de materialen en minimaliseert materiaalverspilling.

De nadruk op herbruikbaarheid en materiaalefficiëntie versterkt niet alleen de duurzaamheidsreferenties van het paviljoen, maar vormt ook een benchmark voor toekomstige projecten die streven naar een evenwicht tussen architecturale innovatie en verantwoordelijkheid voor het milieu.

Samenwerking in uitdagende tijden

Dit technisch en architectonisch ambitieuze project is gerealiseerd in nauwe samenwerking met DaeWha Kang Design, Arup, Fielitz en andere partijen – grotendeels op afstand tijdens de COVID-19-pandemie.

Het ontwerpen en bouwen van een 3D-vormig roestvrijstalen dak is complex en uitdagend en vereist een hoge mate van vaardigheid, expertise en aandacht voor detail. Het resultaat is echter verbluffend en een echte blikvanger: het licht en de spiegels van gepolijst staal creëren een dynamische en steeds veranderende visuele ervaring. De duurzaamheid en lange levensduur van het materiaal zorgen ervoor dat het dak de tand des tijds zal doorstaan.

Instagram @theowo.london

Fotos Kyungsub Shin.